【生產管理】如何解決工廠生產亂象?

您的工廠是否也存在以下亂象?

? 前后工序的半成品或材料不銜接,我要的你不來,我不要的卻拼命過來;

? 各生產部門,半成品堆積如山,生產不能像行云流水一樣順暢地流下去;

? 生產計劃表徒具形式,你做你的計劃,我做我的產品,生產計劃達標率低,生產計劃不具威望;

? 生產計劃表更動頻繁,不是追加,就是取消;

? 緊急訂單很多,生產計劃無法執行,所謂牽一發而動全身;

? 生產紊亂,品質失控,失控的品質返工重做,又攪亂原生產計劃;

? 材料、零件或成品積壓過多,造成企業資金調度困難;

? 無休止的加班,日日加班,人變成了生產機器;

? 交貨經常遲延,影響公司信譽。

產生以上亂象的原因之一,是生產工作缺乏必要的制度支撐,沒有一定的標準來規范銷售計劃與生產計劃、生產計劃與物料計劃、生產計劃與生產工工作,而向更深層次講,問題則出在生產運作過程本身。

生產管理部門偏離了指揮中心、運作樞紐的工作職能,而變成了生產部門的附屬單位,這是出現以上亂象的根源。因此,建立既科學又適合企業實際的生產管理制度,規范工作職責及具體工作流程,就成了解決以上亂象的關鍵。

那么,怎樣才能做好生產計劃呢?

一、 規范生產管理制度

很多工廠普遍存在生產紊亂、生產不穩定等現象,癥結主要來自于未能建立一個運作的生產管理系統,生產指揮中心管控力度不夠,隨意性強。

因此加強制度建設,自銷售部門至生產部門,建立健全管理制度,規范、約束大家的行為,最終建立良好的生產秩序,消除亂象,這些是做好生產管理、規范生產計劃編制的基礎。

二、 產能負荷分析

對產能分析了解不足,憑經驗擬定的《生產計劃表》,往往與實際執行狀況不符、難以執行,進而導致生產管理不能發揮應有功能。這些就要求企業生產管理人員從產品種類、生產制造流程及各個過程需要使用的機器設備來綜合考慮產能。

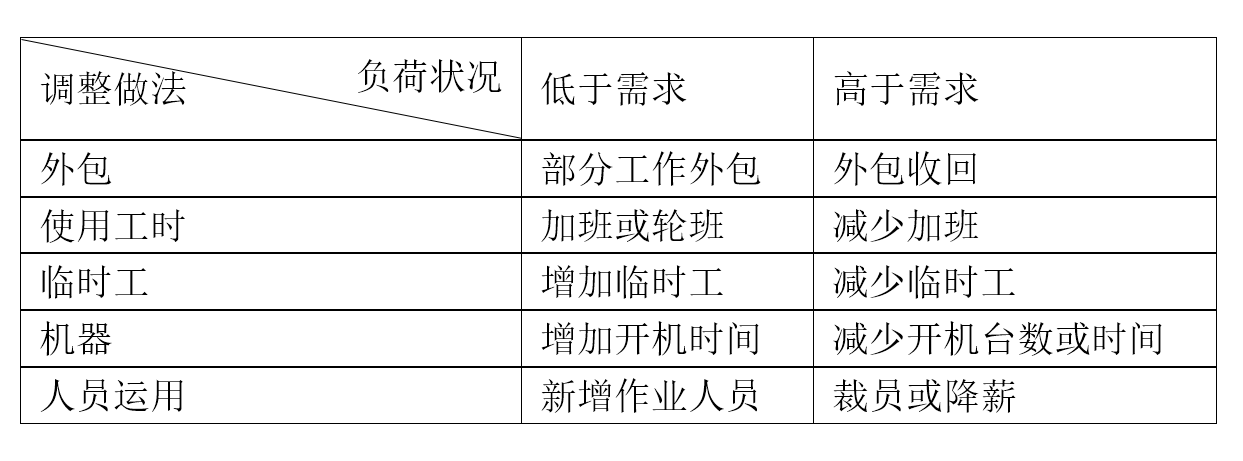

比較現有機器設備負荷及生產任務,得知產能過剩或不足時,可對產能進行長期調整或短期調整。

1. 短期的產能調整

在未做好充分的事前計劃和準備、產品與數量有較大變動、產生的人力或機器負荷與需求不平衡時,可能的方法有:

2. 長期的產能調整

對于生產要素,可綜合考慮成本及生產效率等因素,最終決定是延長工種工時還是新增設備。

三、 均衡銷售計劃與生產計劃

生產型企業按照產銷關系的不同可以分為存貨生產型和訂貨生產型兩種。前者強調按照既定計劃生產,銷售部門依產品、市場狀況及銷售方法做好銷售預估,并依此來設定最低成品存量,開展系列生產;后者是接到客戶訂單后,再開始安排生產。

1. 計劃的擬定

銷貨計劃

不論是存貨生產型企業還是訂貨生產型企業,銷售部門每年都要做好市場調查,并進行預估,充分考慮客戶類別、產品類別、訂貨類數、交貨時間等因素,擬定年度各月銷售計劃,才是生產工作正常開展的根本。

月計劃

每月20日左右,銷售部門提出次月銷售(出貨)計劃,該計劃應考慮訂單狀況及生產部門的實際負荷狀況;

月底之前,銷售部、技術部、供應部、生產部對銷售部提出的次月銷售(出貨)計劃進行評審,銷售部最終確定相對詳盡的計劃,技術部確定技術研發(調整)計劃,供應部確定采購計劃,生產管理部門提出次月生產計劃。

同樣考慮訂單狀況與生產部門的產能狀況,銷售部門、生產管理部門、技術部門進行“產銷協調”以確定生產任務,此外,生產部門應留出一定的時間(一般在5%左右)、空間以備追加緊急訂單。

除年度、月度計劃外,銷售與生產部門應做好周計劃、日計劃,確保計劃執行周期盡量短,以便對全局有更精細的掌控,出現問題也可及時補救。

2. 工作任務指派

生產計劃確定后,生產部門應以班組為單位,排定班組生產計劃,同一件產品,生產流程時間安排要能銜接,這樣半成品的流動才會順暢。班組與班組間保留一定的緩沖量,以免銜接不上或堆積太多。

3. 編制生產計劃前準備事宜

① 物料是否齊備;

② 熟悉公司產品、了解產品加工工序;

③ 材料使用途徑;

④ 了解市場需求;

⑤ 了解員工動態、機器的正常運作、一級物料齊套狀況;

⑥ 生產進度的有效跟蹤與控制;

⑦ 下達生產指令需仔細、準確,不能遺漏;

⑧ 信息需及時反饋與跟進;

⑨ 適當考慮異常情況;

⑩ 了解車間產能;

? 管理好獨立需求;

? 質量情況及品質控制;

? 正常情況下不能排期太緊,以考慮插入急單的情況;

? 了解產品、相關工藝流程、瓶頸工序,前工序先采購;

? 了解物料的性能;

? 物料的采購周期及到料情況跟進;

? 合理調配人員;

? 同供應倉儲部門、人員聯系保證物料供給;

? 與工程、技術部門聯系技術支持;

? 制定和查看相應的系列計劃:如產品開發計劃、生產作業排序計劃、人員計劃、產能計劃與負荷計劃、庫存計劃、出貨計劃、物料計劃、外協計劃等。

四、 訂貨生產型企業日程安排

訂貨生產型企業日程表通常使用反向排程法,即確定出貨日期后,對生產計劃、物料計劃、采購計劃日程進行細致安排。

從銷售部接到訂單到生產部完成生產出貨整個過程規劃一個日程,從中可以得到:

整個流程如何銜接;

整個流程如何簡化,怎樣做可以縮短時間、爭取訂單;

對流程中各階段的工作制定一個標準時間:

銷售部門接訂單的標準交貨前置時間;

生產管理做生產計劃的依據;

各班組進度控制的指針。

人們往往會將交貨快慢的焦點放在生產部門,事實上,生產時間只不過是全部時間的一部分,也是最難以壓縮的,企業更應嘗試從產品設計時間、采購時間、發貨時間等方面縮短時間。

設計產品、采購材料、生產產品三者之間互動互補,哪些產品市場需求量大、生命周期較長,則可采用存貨生產;哪些產品需求量小、生命周期較短,則可采用訂貨生產。

五、 生產進度管理

1. 生產進度管理內容

從日程基準流程我們可以看出,一個產品的產出需要經歷的部門及人員很多,每一部門及人員應有自己的進度,并加以掌握與控制。生產進度并非制造部門的責任。

進度管理可以歸納為以下幾個方面內容:

事務性的進度。接到客戶訂單后到物料分析、訂購等的時間控制。

采購進度。采購的材料及零件應定有標準購備時間,并加以嚴格控制。

檢驗進度。物料進廠后完成驗收的時間應加以控制。

外協進度。委托外協單位加工、生產時程的控制。

生產進度。由制造部門及生產管理雙重控制。

2. 常用進度管理方法

批量管制法。生產計劃以一定的批量加以編寫,并作為進度管理的基準,此種方法適用于存貨生產型的產品。

訂單管制法。此方法適用于訂單生產型,每一訂單編一個號碼(有時訂單很大,又分批、分期交貨,也可將訂單拆開分別開具制造單),此種做法是一般企業最常見的。

3. 生產進度管理基本流程

① 銷售部門結合生產管理人員反饋的產能負荷情況,簽訂銷售訂單。

② 銷售部門同生產管理部門協商后排定銷貨計劃(總數及細目之訂單號、產品、數量、交期)。

③ 生產管理部門依工廠產能及銷售計劃,排定季、月、周生產計劃。

④ 采購部門依生產計劃及物料庫存情況,確定采購進料計劃并及時與供應商協商、確定進料計劃。

⑤ 采購人員核實并跟催進料進度。

⑥ 倉儲人員提前備好所需物料,遇到不足提前向采購人員反饋。

⑦ 生產部門控制產能并依生產計劃對生產進度實施控制,發現問題及時回饋生產管理人員并及時予以控制、調整。

- 上一條 非標訂制丨長江機械卷筒紙開平張可連線壓紋、噴碼、涂布、印刷!2018-10-16

- 下一條 印刷設備的分類包括哪些? 2018-10-16